Производительность поковок имеет решающее значение в различных отраслях промышленности, от автомобильных компонентов до деталей аэрокосмической промышленности. Добавление различных легирующих элементов может существенно повлиять на свойства поковок, повышая их прочность, долговечность и устойчивость к факторам окружающей среды. В этой статье рассматриваются некоторые ключевые легирующие элементы и то, как они влияют на характеристики поковок.

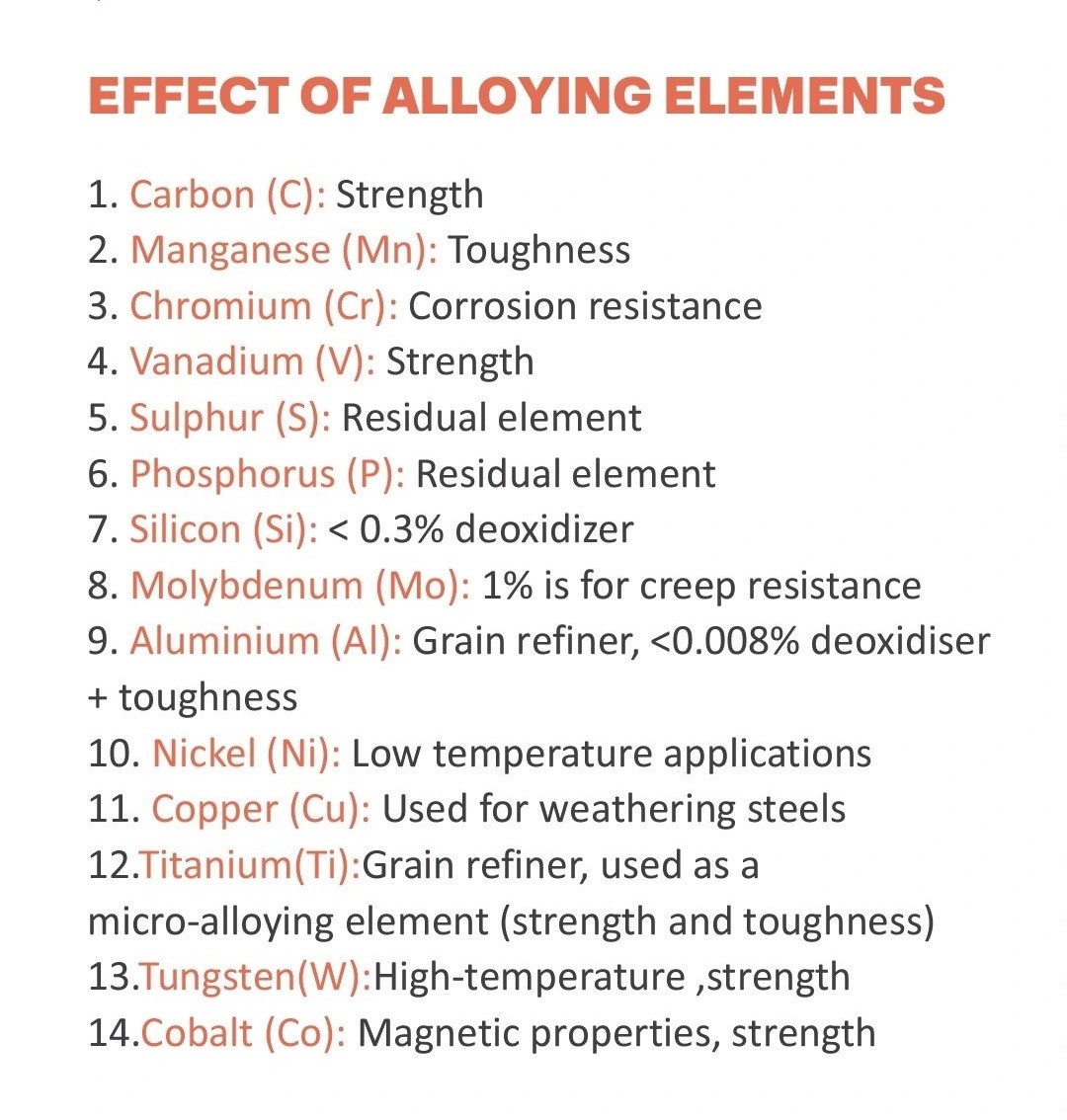

Ключевые легирующие элементы и их влияние

Углерод (С):

Углерод является одним из наиболее важных легирующих элементов стали. Он напрямую влияет на твердость и прочность материала. Высокое содержание углерода повышает твердость и прочность поковки, что делает ее подходящей для применений, требующих высокой износостойкости, таких как режущие инструменты и автомобильные детали. Однако слишком много углерода может сделать материал хрупким, снижая его ударопрочность.

Хром (Cr):

Хром известен своей способностью улучшать коррозионную стойкость и твердость. Он образует на поверхности пассивный слой оксида хрома, защищающий поковку от окисления и коррозии. Это делает стали, легированные хромом, идеальными для применения в суровых условиях, например, в морской и химической промышленности. Кроме того, хром повышает прокаливаемость стали, позволяя ей достичь более высокой прочности и ударной вязкости после термообработки.

Никель (Ni):

Никель добавляют в поковки для повышения их прочности и пластичности, особенно при низких температурах. Это также повышает устойчивость материала к коррозии и окислению. Стали, легированные никелем, обычно используются в аэрокосмической и нефтегазовой промышленности, где требуются как высокая прочность, так и устойчивость к суровым условиям окружающей среды. Присутствие никеля также стабилизирует аустенитную фазу, делая сталь немагнитной и улучшая ее обрабатываемость.

Комбинированные эффекты и промышленное применение

Комбинация этих и других легирующих элементов, таких как молибден (Mo), ванадий (V) и марганец (Mn), позволяет производить материалы с индивидуальными свойствами для конкретных применений. Например, молибден повышает жаропрочность и сопротивление ползучести стали, что делает ее подходящей для изготовления лопаток турбин и сосудов под давлением. Ванадий улучшает зернистую структуру, повышая прочность и ударную вязкость поковки. Марганец действует как раскислитель и улучшает прокаливаемость и прочность материала на разрыв.

В автомобильной промышленности поковки со сбалансированным сочетанием углерода, хрома и марганца используются для производства высокопрочных и износостойких компонентов, таких как коленчатые валы и шестерни. В аэрокосмической отрасли никелевые и титановые сплавы необходимы для производства легких, но прочных деталей, способных выдерживать экстремальные температуры и нагрузки.

Заключение

На характеристики поковок сильно влияет добавление легирующих элементов, каждый из которых придает особые свойства, улучшающие общие характеристики материала. Понимание роли таких элементов, как углерод, хром и никель, помогает металлургам и инженерам разрабатывать поковки, отвечающие строгим требованиям различных промышленных применений. Тщательно выбирая и комбинируя эти элементы, производители могут производить высококачественные поковки с превосходной прочностью, долговечностью и устойчивостью к факторам окружающей среды, обеспечивая надежность и долговечность в соответствующих областях применения.

Время публикации: 30 июля 2024 г.