В процессе ковки под осадкой понимается деформация заготовки с целью увеличения ее диаметра за счет сжатия ее высоты. Критическим параметром при осадке являетсясоотношение высоты и диаметра (соотношение H/D), что играет ключевую роль в определении качества конечного продукта и осуществимости процесса. Соотношение высоты и диаметра используется для обеспечения контролируемости и равномерности деформации, предотвращения таких проблем, как коробление, растрескивание или разрушение материала.

Что такое соотношение высоты и диаметра?

Отношение высоты к диаметру (отношение H/D) — это соотношение между высотой (или длиной) заготовки и ее диаметром до ковки. Это соотношение помогает определить, насколько материал может быть деформирован в процессе осадки. Как правило, чем меньше это соотношение, тем более осуществимым становится процесс высадки, поскольку более короткие и толстые материалы могут выдерживать большие сжимающие усилия без коробления или образования дефектов.

Например, более низкое соотношение H/D, например 1,5:1 или ниже, указывает на короткую заготовку, которая может выдерживать высокие сжимающие нагрузки без значительного риска нестабильности. С другой стороны, более высокое соотношение, например 3:1 или более, потребует более тщательного рассмотрения, поскольку заготовка становится более склонной к дефектам деформации.

Как определить оптимальное соотношение H/D?

Идеальное соотношение H/D зависит от нескольких факторов, включая свойства материала, температуру материала во время ковки и требуемую степень деформации. Вот основные этапы определения оптимального соотношения H/D при высадке:

- Свойства материала: Разные материалы обладают разной прочностью на сжатие и пластичностью. Более мягкие материалы, такие как алюминий, могут выдерживать большую деформацию без растрескивания, в то время как более твердые материалы, такие как высокоуглеродистая сталь, могут потребовать более низкого соотношения H/D, чтобы избежать чрезмерного напряжения. Необходимо учитывать напряжение течения материала, т. е. напряжение, необходимое для продолжения пластической деформации материала.

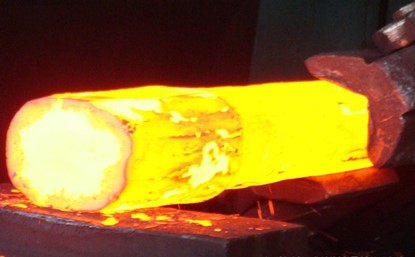

- Температурные условия: Горячая ковка обычно выполняется при температурах, которые улучшают пластичность материала и снижают необходимое усилие. Более высокие температуры допускают большую деформацию, что обеспечивает большее соотношение высоты и диаметра. Для холодной ковки соотношение H/D должно быть меньшим из-за повышенного риска наклепа и растрескивания.

- Степень деформации: Требуемая степень деформации – еще один важный аспект. Если необходимо значительное уменьшение высоты, полезно начать с более низкого соотношения H/D, чтобы гарантировать, что заготовка сможет выдержать необходимое сжатие без дефектов.

- Как избежать дефектов: При определении соотношения H/D важно избегать таких дефектов, как коробление, которое возникает, когда материал складывается или сморщивается во время сжатия. Чтобы избежать коробления, типичное эмпирическое правило состоит в том, чтобы использовать начальное соотношение H/D менее 2:1 для общей ковки с высадкой. Кроме того, смазка и правильная конструкция штампа имеют решающее значение для минимизации трения и обеспечения равномерной деформации.

Практический пример

Рассмотрим случай осадки цилиндрической стальной заготовки. Если исходная высота заготовки составляет 200 мм, а диаметр — 100 мм, соотношение H/D будет 2:1. Если материал относительно мягкий и используется горячая ковка, это соотношение может быть приемлемым. Однако, если используется холодная ковка, может потребоваться уменьшение высоты для уменьшения соотношения H/D, чтобы избежать коробления или растрескивания во время процесса высадки.

Заключение

Соотношение высоты и диаметра при высадке является фундаментальным аспектом ковки, определяющим успех процесса. Тщательной оценкой свойств материала, требований к температуре и деформации можно установить оптимальное соотношение, обеспечивающее производство высококачественных бездефектных поковок.

Время публикации: 18 сентября 2024 г.